성실한 기술 개발력으로 세계적으로 인정받는 기업

FINE DNC의 기술개발 능력은 국내는 물론 세계적으로 인정받고 있습니다. 앞서가는 기술을 개발하기 위해 끊임없이 연구하는 도전정신으로 항상 최선을 다합니다.

FINE DNC의 기술개발 능력은 국내는 물론 세계적으로 인정받고 있습니다. 앞서가는 기술을 개발하기 위해 끊임없이 연구하는 도전정신으로 항상 최선을 다합니다.

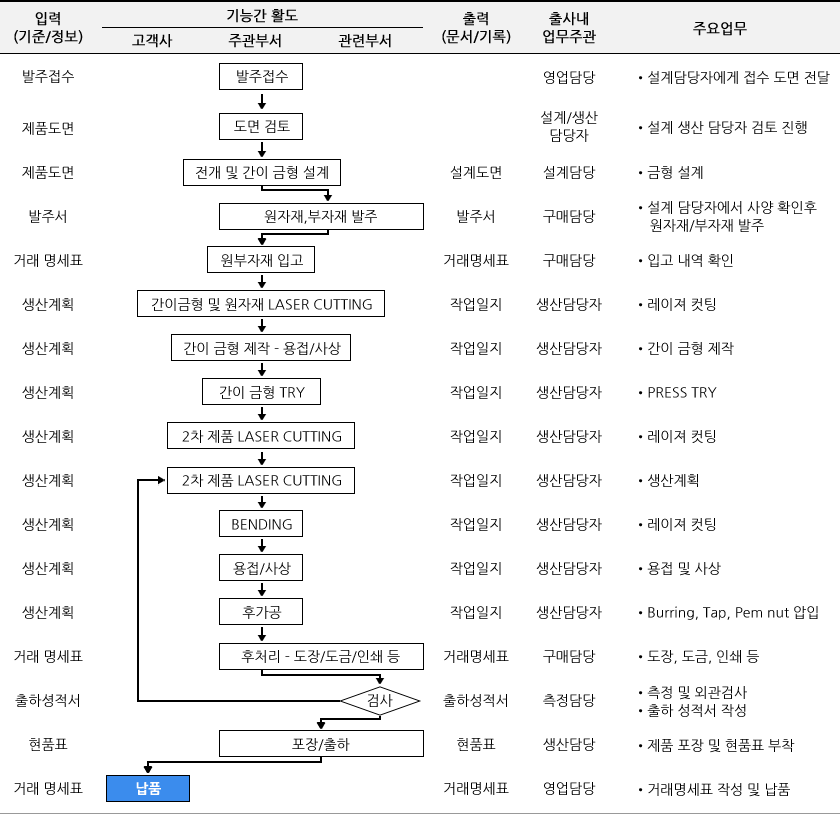

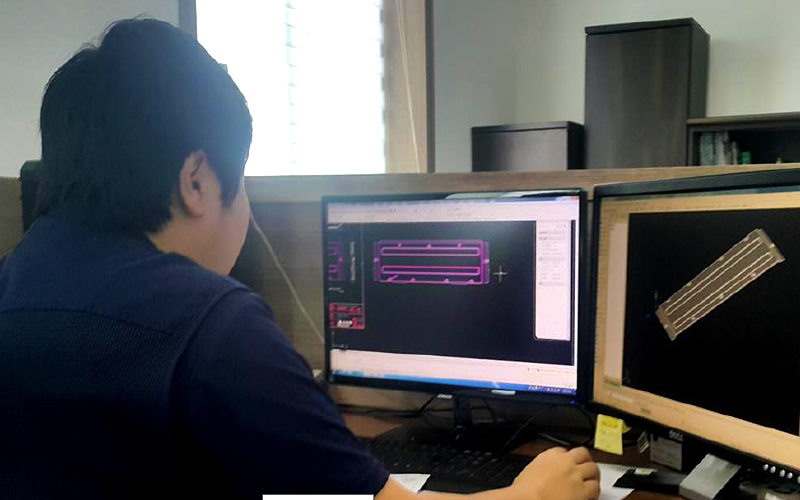

설계 및 제작 공정 수립(제품 전개)

발주 접수된 도면 기준 제작 공정 설정 및 각 재질별 연신률 적용 후 전개 진행 작업 공정을 고려하여 용접 및 후가공 진행 방안 설정

| NO. | 공정 내용 |

| 1 | 제품 재질 및 Size 검토, 제작 공정 수립 |

| 2 | 용접 및 후처리 방안 검토 |

| 3 | 연신률 및 강성을 고려한 전개(3D Modeling ▷ 2D DATA) |

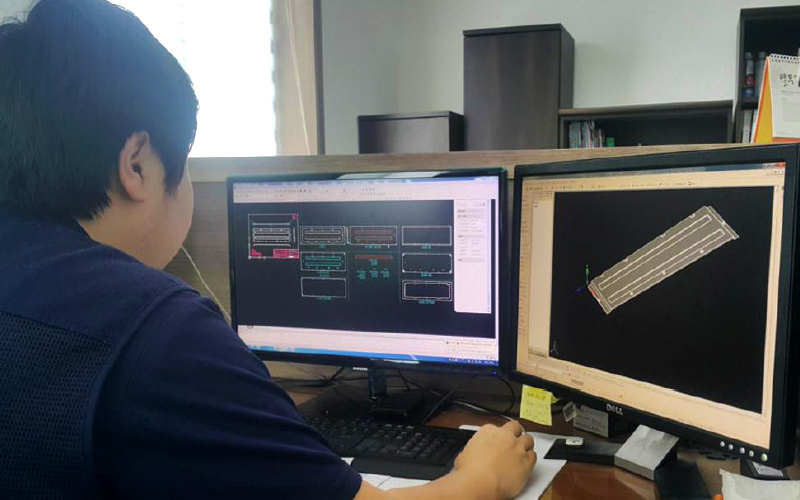

간이 금형 설계

EMBO 및 BEAD/HOOK 등 금형을 사용하여 성형이 되어야 하는 형상 파악하고,3D data를 기준으로 간이 금형 설계 진행

| NO. | 공정 내용 |

| 1 | EMBO 및 BEAD / HOOK / BENDING형상 등 금형으로 성형해야 할 부분을 분류한다. |

| 2 | 구분된 형상 구현을 위한 간이금형 LAY-OUT을 나눈다 |

| 3 | 각각의 금형에 세부 부품 및 PLAT류 설계를 진행한다. |

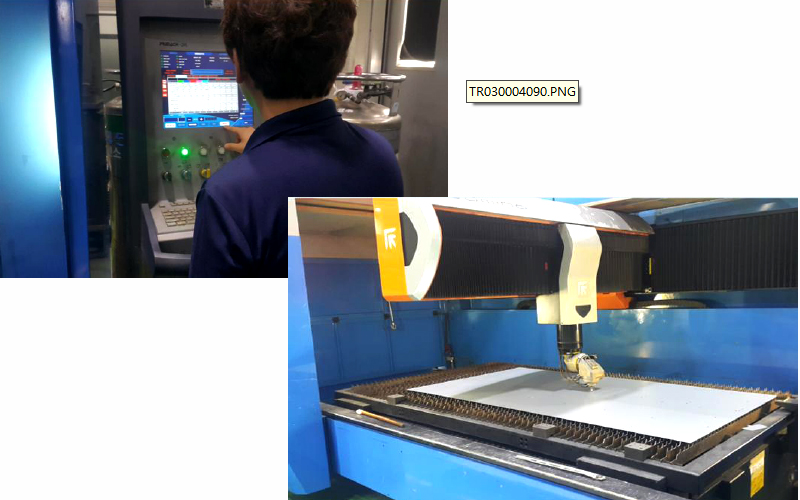

LASER CUTTING

PC에서 Programing된 data를 설비로 전송하고, 각 자재를 setting 후 Laser Cutting를 진행 열 변형이 쉬운 박판 소재 및 고밀도를 요하는 부품의 경우 wire cutting로 대체하여 가공

| NO. | 공정 내용 |

| 1 | 제품 1차 cutting, 간이금형 plate, 간이금형 punch, jig제작등 용도별로 Cutting 진행한다. |

| 2 | 1차 분류된 cutting 부품을 재질과 자재 두께별로 재분류 한다. |

| 3 | 전용 program을 이용, 각 조건 값을 설정하고 cutting programing을 진행한다. |

간이 금형 제작

제품의 형상 성형을 하기 위한 간이 금형을 제작 하는 공정

| NO. | 공정 내용 |

| 1 | EMBO 및 BEAD / HOOK등의 형상을 성형하기 위해 간이용 금형을 제작하는 공정 |

| 2 | Laser cutting 및 Wire cutting를 통해 절단된 punch및 plate부품에 3D형상을 성형 |

| 3 | 각 부품들을 사상하고, 제작된 간이금형 설계도를 참조하여 금형 조립 |

| 4 | 조립된 금형의 상/하판의 체결 이상 유무를 확인 |

PRESS 타발

제작된 간이 금형을 이용하여 1차 cutting완료된 제품에 형상을 Press 타발 하는 공정

| NO. | 공정 내용 |

| 1 | 전용 제작된 유압 press에 평탄 보정용 back base를 설치 |

| 2 | 간이 금형 하판과 상판 사이에 1차 cutting완료된 제품을 위치 시킴 |

| 3 | 제품과 간이금형에 성형된 기준홀에 맞춤핀을 장착 |

| 4 | 가압속도 및 가압시간을 설정 한 후 press를 작동 시켜 제품을 가압 |

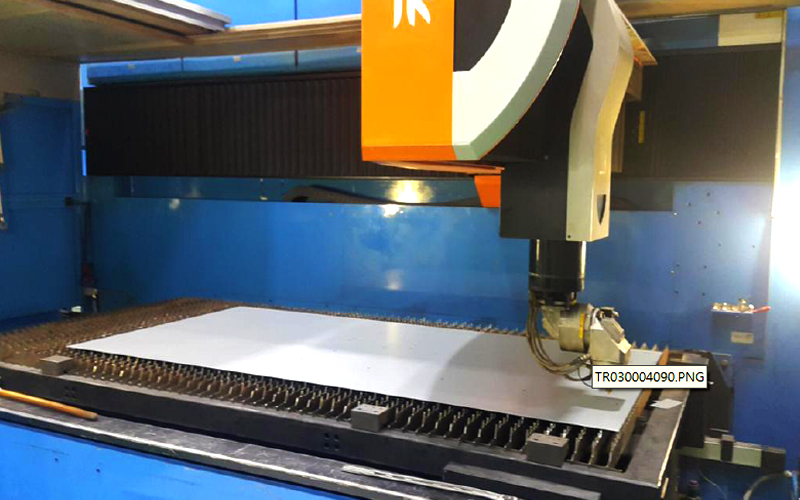

2차 Laser Cutting

1차 Laser Cutting 및 Pressig이 완성된 제품 중 Embo 및 bead등 단차가 형성된 곳에 Piercing 및 stud 압입 hole등의 형상이 필요한 부위를 Cutting하는 공정

| NO. | 공정 내용 |

| 1 | 제품을 안착하기 위해 제작된 전용 JIG를 안착한 후 각 기준홀에 맞춤핀으로 고정 |

| 2 | 재료의 사양에 맞춰 Laser 출력 조건의 setting |

| 3 | Programing된 Data를 설비로 전송하여 Laser cutting 실시 |

| 4 | 제품 감지 sensor가 장착되어 Z축 자동 이송이 가능한 Laser cutting 설비를 이용 |

절곡(Bending 성형)

제품형상 중 Bending 형상을 설비인 절곡기를 이용하여 제품을 성형하는 공정

| NO. | 공정 내용 |

| 1 | 제품설계도를 기초하여 절곡 부위를 표기하고, 평탄 및 치수변화에 유념하여 절곡 순서를 설정 |

| 2 | Bending 형상에 따라 절곡punch & die를 시설에 장착 |

| 3 | 절곡 치수값을 시설에 설정하고, 제품을 안착 후 가압 |

| 4 | 1회 절곡시 마다 제품의 치수 및 평탄을 자체검수 하고, 보정을 반복하여 형상 구현 |

용접 및 사상

mock-up 공정상 형상 금형 구현이 어려운 부위나, 제품 접합 부위가 있을 경우 용접 및 사상 진행

| NO. | 공정 내용 |

| 1 | 협의 사양 및 제품의 재질과 형태에 따라 전기용접, 산소용접, 알곤용접, CO2용접, LASER용접 가능 |

| 2 | 제품의 치수보정, 외관상 형태 보정, Burr 제거등의 목적으로 제품 제작 단계별로 사상이 이루어짐 |

후가공(BURRING TAP / PEM NUT 압입 등)

Tapping, Burring, Stud 압입 등 제품사양에 포함된 형상을 성형하기 위해 추가 가공되는 공정

| NO. | 공정 내용 |

| 1 | Tapping Machine를 이용한 Tap가공 |

| 2 | Burring Machine를 이용한 Burring 형상 가공 |

| 2 | 별도 제작된(표준품 구매 & 선반가공) 각종 Stud를 압입기를 이용하여 제품에 접합 |

후처리

시방 사양에 따라 제품의 외관에 도장, 도금, 인쇄등의 외관 처리를 하는 공정

| NO. | 공정 내용 |

| 1 | 협의된 설계 사양에 따라 외장 후가공 처리를 결정 |

| 2 | 도장, 도금, 아노다이징, 실크인쇄 등의 후가공 처리 가능 |

치수측정 및 포장

완성된 제품의 치수측정 및 제품 포장

| NO. | 공정 내용 |

| 1 | 발주된 도면과 완성된 제품의 치수 및 후가공 사양등 상이점 유무를 확인 |

| 2 | 제품 납품등 이송 간 제품의 변형이 발생치 않도록 개별 낱개 포장 |